La simulación evoluciona para la ingeniería autónoma

Ingo Hahn and Jörg C. Sturm

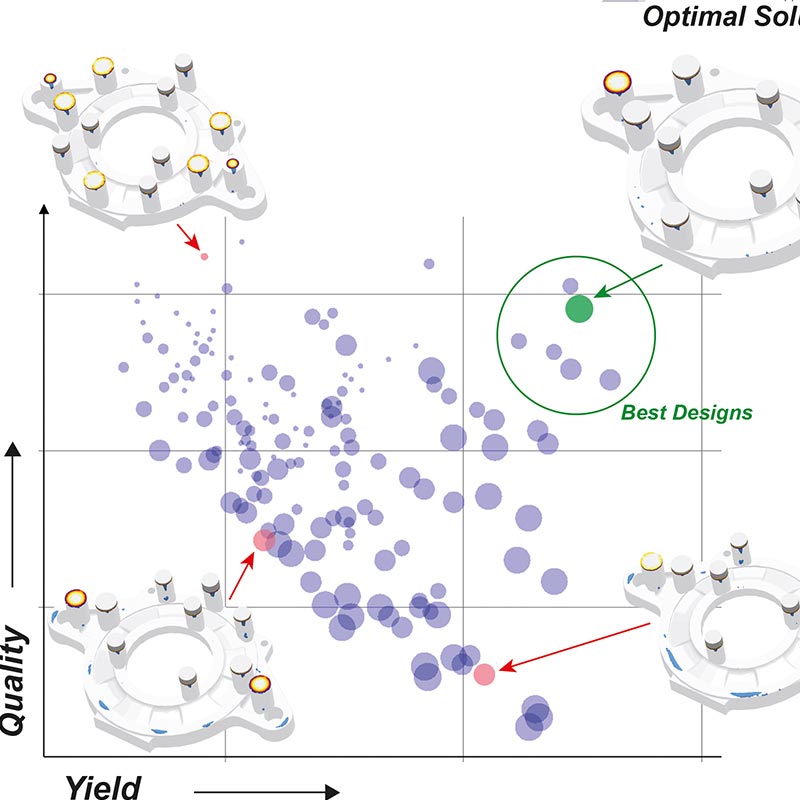

Casi 30 años después de su introducción en la industria de fundición de metales, la simulación de los procesos de fundición es una herramienta de gran aceptación en los departamentos de ingeniería y métodos de las fundiciones, así como en los proyectos de modelos y piezas fundidas. Las simulaciones son normalmente piloteadas por técnicos e ingenieros experimentados – así, los resultados de las simulaciones son el reflejo de su experimentación, conocimiento y consideraciones en fundición. Cada simulación individual es comparable a un experimento virtual. En base a los resultados de la simulación, los expertos evalúan, por ejemplo, cuando un método elegido o una configuración de parámetros de proceso resulta en la calidad del fundido requerida, con costos aceptables, y después propone los cambios necesarios para llegar a mejores soluciones.

En el proceso de fundición de metal, todo ocurre al mismo tiempo y está estrechamente conectado. Si bien esto puede verse cómo una ventaja fundamental de la fundición con relación a otros procesos de manufactura también toma decisiones al respecto del mejor, o al menos el más adecuado, diseño para un fundido complejo. El cambio de un parámetro de proceso, por su interacción con todos los otros parámetros, puede tener una infinidad de impactos en el resto del proceso y puede influir en la calidad final de la pieza de muchas formas distintas. esto hace desafiante la optimización manual de un proceso de fundición, a través de la evaluación de la calidad del fundido, en base a las tentativas del mundo real, incorporando de forma simultánea los objetivos de economía y calidad.

[...]

Por favor, leer la publicación completa en el archivo PDF (Inglés).