El nodo estructural de Tweer mantiene el techo del estadio unido – la unión entre conocimiento y simulación

Mientras muchos se animaban para la Copa Mundial FIFA de 2010 en Sudáfrica, Polonia estaba ocupada preparando sus estadios para la Eurocopa UEFA 2012, que fue organizada entre Polonia y Ucrania. Durante la reconstrucción del estadio del Club Legia de Varsovia (Primera división polonesa), que fue uno de los estadios utilizados en la Eurocopa, Reinhard Tweer GmbH de la ciudad alemana de Bielefeld, hizo una importante contribución.

La construcción del tejado de un estadio moderno es particularmente desafiadora, pues necesita ser durable sin el uso de pilares en el interior del estadio. Los pilares que perjudican la visión de las graderías no son más aceptables. Por lo tanto, el peso del tejado debe ser soportado por la propia construcción y, consecuentemente, requiere un conocimiento especifico cuando es planeado y ejecutado.

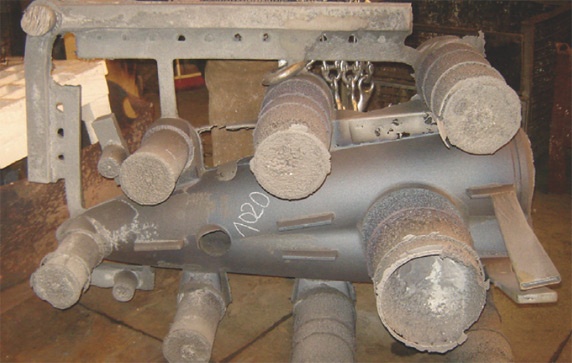

El tejado del estadio de Legia de Varsovia es sostenido por una construcción de acero con varias vigas principales. Una única viga es compuesta por hasta tres tubos convergentes cuya unión en la parte superior es hecha por un nodo estructural fundido en acero G20Mn5. El nodo es soldado a la estructura de acero. Por motivos de seguridad, las extremidades soldadas del nodo fundido deben atender a un determinado nivel de calidad de rayos X. Otras especificaciones exigían que el nodo tuviera un peso máximo de 1,2 t, dimensiones de 176 cm x 59 cm x 55 cm y un espesor mínimo de pared de 5 cm.

El nodo fundido fue producido por Reinhard Tweer GmbH, una fundición alemana de acero y hierro localizada en Bielefeld. Los especialistas de Tweer exploraron la simulación del proceso de fundición con MAGMASOFT® para definir rápidamente un sistema de fundición ideal. El tiempo entre la consulta inicial y el pedido hasta el inicio de la producción fue apenas de 15 días.

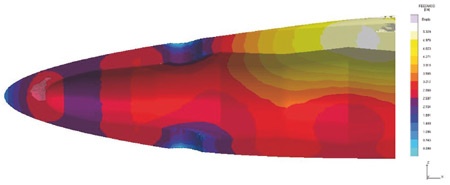

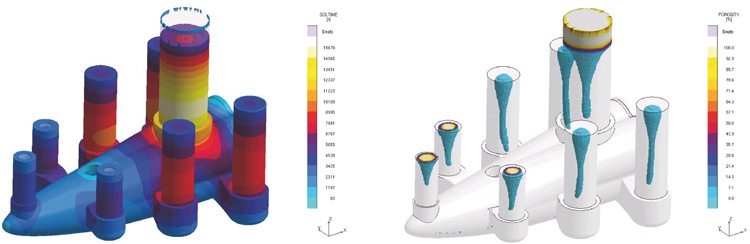

Tweer utilizó un modelo de superficie CAD del componente final proporcionado por el cliente. Primero, el propio ingeniero de soldadura de Tweer especificó las uniones soldadas y, seguido, fueron definidas las posiciones para las marcaciones de los machos. En pocos minutos, una simulación simple de solidificación fue realizada con MAGMASOFT® utilizando ese modelo de pieza en bruto. Esto permitió obtener informaciones extremadamente rápidas sobre todos los puntos calientes y áreas potenciales que necesitarían ser alimentadas.

Con base en estos resultados, la geometría del nodo fundido fue revisada con una adición de sobremetal y las posiciones de las mazarotas fueron determinadas. Este proyecto fue nuevamente simulado en MAGMASOFT® y se optimizó constantemente el conjunto de mazarotas. Después de un total de siete simulaciones, el número y las posiciones ideales de los enfriadores y mazarotas fueron identificados y fue previsto un componente fundido sin defectos. En una etapa siguiente, Tweer diseñó un sistema de canales adecuado y verificó el diseño completo simulando el llenado y la solidificación del molde. Los resultados confirmaron un llenado suave y uniforme del molde y un componente fundido sin porosidades.

Paralelamente a las etapas de optimización virtual, el taller de herramientas mecanizó los modelos para la fundición y la caja de machos a partir de un bloque plástico. El sistema de fundición, que había sido optimizado por medio de simulación, fue adicionado a la placa modelo para que la producción estuviera lista para comenzar. La inspección del componente fundido por medio de inspección ultrasónica y prueba de partículas magnéticas confirmó que no había defectos. Todos los nodos fundidos del mismo tipo fueron fabricados con la metodología optimizada. No hubo necesidad de modificar la placa modelo durante la producción. Tweer produjo dos tipos más de nodos para el estadio de futbol de Legia Varsovia en Varsovia con el mismo procedimiento y excelente resultado.